FDM方式(熱溶解積層方式)は、3Dプリンターの中でも最も広く普及している造形技術です。

樹脂を加熱してノズルから押し出し、層を重ねて形を作るシンプルな仕組みながら、耐久性やデザイン性の高い造形が可能です。

コストが抑えやすく、家庭用から産業用まで幅広く利用されており、自動車・航空機・鉄道といった分野でも実用化が進んでいます。

この記事では、FDM方式の特徴、造形の流れ、導入メリット、そして実際の活用事例までをわかりやすく解説します。

・3Dプリンターにおける『FDM方式』の概要や特徴

・FDM方式の造形の仕組み

・FDM方式を導入するメリット

・FDM方式の3Dプリンター活用事例

3Dプリンターにおける『FDM方式』とは?

FDM方式は「Fused Deposition Modeling」の略称で、日本語では熱溶解積層方式と呼ばれます。

この方法では、ABSやPLAといった樹脂を高温で溶かし、ノズルから押し出しながら層を重ねて立体物を作り上げます。

主に工業製品で使用される熱可塑性樹脂に対応しており、ABSやポリカーボネートなどの工業用素材を利用可能です。

これにより、機械的・熱的・化学的特性が実製品に近いパーツを作成でき、精密な検証や試作品の評価にも適しています。

家庭用3Dプリンターでも広く採用されており、一般的な樹脂を使って市販品に近い品質の造形が可能です。

2009年に特許が失効したことで、機器の価格が大幅に下がり、手頃なコストで導入できるようになりました。

上位モデルでは対応素材の幅が広がり、エンジニアリングプラスチックなどの高度な造形にも対応できます。

FDM方式の造形の仕組みとは?

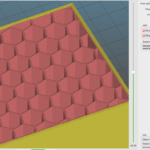

熱溶解積層(FDM)方式の3Dプリンターは、熱可塑性プラスチックを加熱して半液状にし、コンピューター制御された経路に沿って層を重ねながら形状を作り出します。

造形には、完成品の本体を形成するモデリング用素材と、形を支えるためのサポート用素材の2種類を使用します。

プリント工程では、フィラメントがプリントヘッドから押し出され、X・Y方向に動きながら素材を積み重ねて1層を形成します。

その後、造形台(ビルドプレート)がZ方向にわずかに下がり、次の層が積み上げられていきます。

造形が完了したら、サポート素材を物理的に取り外すか、水や専用の洗浄液で溶かして除去します。仕上がったモデルは、すぐに利用できる状態になります。

FDM方式を導入する4つのメリット

FDM(熱溶解積層)方式は、3Dプリンターの中でも最も広く使われている技術の一つです。

1.初期費用・ランニングコストが安い

2.高い強度の造形が可能

3.素材と色の自由度が高い

4.設置しやすくコンパクト

ここでは、その特徴や導入による利点を、重要な順に分かりやすく解説します。

1.初期費用・ランニングコストが安い

FDM方式の最大の魅力は、低コストで始められることです。特許切れにより装置価格が下がり、10万円未満でも購入できるエントリーモデルが充実しています。

さらに、使用するフィラメント(PLAやABSなど)も手頃な価格で入手しやすく、日常的な運用コストも非常に低く抑えられます。

このコストパフォーマンスの高さから、教育現場や個人ユースにも最適です。

2.高い強度の造形が可能

FDM方式は、ABS樹脂などの高強度素材に対応しているモデルが多く、実用性の高いパーツや筐体の製作にも活用できます。

耐久性や耐熱性に優れているため、趣味の模型だけでなく、製品のプロトタイプや機能試作にも十分使えるレベルの強度が得られます。

3.素材と色の自由度が高い

使用できるフィラメントの種類が多く、PLA、ABS、PETG、TPUなど、用途に応じて幅広く選べるのも大きなメリットです。

また、多彩なカラーバリエーションが揃っており、デザイン性を重視した造形や複数色での表現も可能です。

メーカーによっては、特定用途向けの特殊素材も用意されており、より完成度の高い作品づくりに貢献します。

4.設置しやすくコンパクト

FDMプリンターは省スペース設計のモデルが多く、デスクの上にも置けるサイズ感が魅力です。

そのため、自宅や小規模なオフィスでも導入しやすく、複数台を並べて効率的に運用することも可能です。

初めて導入する場合でも、場所を選ばず扱える点は大きな利点と言えます。

その他の代表的な3Dプリンターの方式とは?

ここまで、FDM方式の3Dプリンターについて、その特徴や長所・短所を中心に解説してきました。

しかし、導入を検討する際には、ほかの造形方式についても比較し、自分の用途や目的に最も合ったタイプを見極めることが大切です。

他方式の3Dプリンターに関する特徴や使用できる素材、選び方のポイントをさらに知りたい方は、以下記事も合わせてご確認ください。

FDM方式の3Dプリンター活用事例4選

ここでは、FDM方式の3Dプリンターを活用した事例を紹介します。

・日野自動車株式会|「エアレスタイヤ」モデル

・B-2 ステルス爆撃機|AMADカバー

・Diehl Aviation|旅客機用3Dプリント部品を納入

・Stratasysとエンゼル・トレインズ|旅客列車

それではここから、1つずつ詳しく解説します。

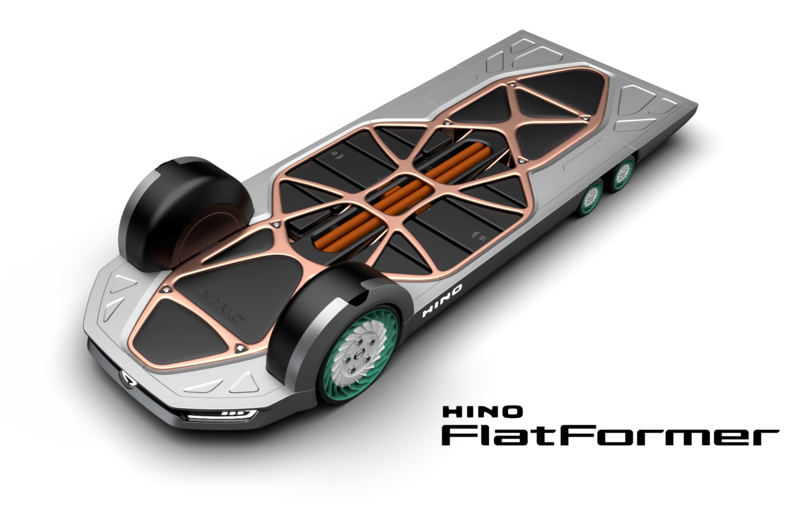

日野自動車株式会|「エアレスタイヤ」モデル

ストラタシス・ジャパンは、日野自動車が東京モーターショー2019で披露したモビリティコンセプト車に搭載する「エアレスタイヤ」モデル製作に、自社のFDM方式3Dプリンター『Stratasys F900™』を提供しました。

このタイヤはフィン形状を採用してクッション性を維持し、空気圧の確認が不要になります。

また、モーターやサスペンションなどを一体化することで、車両内部のスペース効率も向上しています。

F900は大型造形に対応しており、試作だけでなく量産部品にも活用が広がっています。

参考資料:こちら

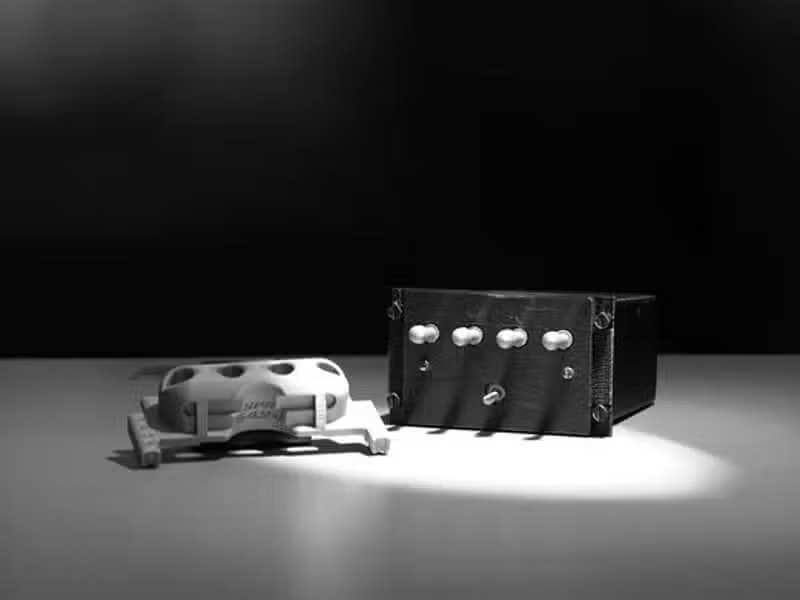

B-2 ステルス爆撃機|AMADカバー

米空軍B-2プログラムオフィスは、ステルス爆撃機B-2の稼働維持を目的に、機体搭載アクセサリ駆動装置(AMAD)のスイッチ誤作動を防ぐ保護カバーを開発しました。

このカバーはストラタシス社のFDM方式3Dプリンターで製作され、耐空性試験を経てB-2への搭載が承認されています。

設計段階では高校生チームや地域パートナーも協力し、複数の試作とシミュレーションを重ねて最適な形状を実現しました。

完成品は飛行中の圧力や温度変化にも耐えられるだけでなく、パイロットが操作部を視認できる構造になっています。

少量生産の航空機部品において、3Dプリントはコスト削減と短納期化に大きく貢献しています。

参考資料:こちら

Diehl Aviation|旅客機用3Dプリント部品を納入

航空機部品メーカーのDiehl Aviationは、カタール航空の新型旅客機Airbus A350 XWB向けに、大型の3Dプリント製カーテンコンフォートヘッダーを納入しました。

FDM方式3Dプリンターで造形した12個のパーツを組み合わせ、最大サイズ1140×720×240mmの部品として完成させています。

従来のガラス繊維積層による製造に比べ、3Dプリントは工程を簡略化し、設計から最終製品までを約12カ月で実現しました。

モジュールのカスタマイズも容易で、避難経路表示灯の追加など用途に応じた改良が可能です。

さらに、交換や修理も迅速に行えるため、航空会社の運用効率向上に貢献しています。

エアバスはすでにA350 XWBに1000点以上の3Dプリント部品を採用しており、Stratasys製FDMプリンターとULTEM 9085材料の使用を標準化しています。

参考資料:こちら

Stratasysとエンゼル・トレインズ|旅客列車

Stratasysは、英国の車両運営会社Angel Trains、エンジニアリング企業DB ESG、鉄道事業者Chiltern Railwaysと連携し、列車用3Dプリント部品の試験導入を開始しました。

対象部品は座席用アームレストとグラブハンドルで、FDM方式プリンター「Fortus 450mc Production」とULTEM 9085材料を使用して製作されています。

これらの部品は難燃性・低煙性試験をクリアし、英国鉄道業界標準「EN45545-2」に準拠した初の3Dプリント素材として認定されました。

従来は廃盤部品の再製造に数カ月と高額な費用が必要でしたが、3Dプリントにより金型不要で小ロット生産が可能になり、リードタイムを最大94%短縮、コストも最大50%削減しています。

今回の試験では、アームレスト4点を1週間で、グラブハンドル7点を3週間で製作し、車両のダウンタイム低減に成功しました。

今後はGreat Western Railwayでの運用試験も予定されています。

まとめ

本記事では、3Dプリンターにおける『FDM方式』の概要や特徴、仕組みを徹底解説しました。

また、FDM方式を導入するメリットや3Dプリンターの活用事例も詳しく紹介しています。

FDM方式は、手頃な導入コストと高い汎用性を兼ね備えた3Dプリント技術です。

ABSやPLAなど多様な素材に対応し、強度や耐熱性を求める試作品や実用品の製作にも適しています。

造形プロセスは熱可塑性樹脂を溶かして積層するシンプルな構造で、サポート材の除去も容易です。

上位機種ではエンジニアリングプラスチックなど高度な材料にも対応でき、プロトタイプから量産部品まで幅広く活用可能です。

さらに、鉄道や航空機、自動車業界の事例からもわかるように、短納期化・コスト削減・部品のカスタマイズ性といった点で大きな価値を発揮しています。

3Dプリントが3日で届くサービス『3Dayプリンター』も展開しています。3Dモデリングから3Dプリント・塗装など後加工までサポートします。