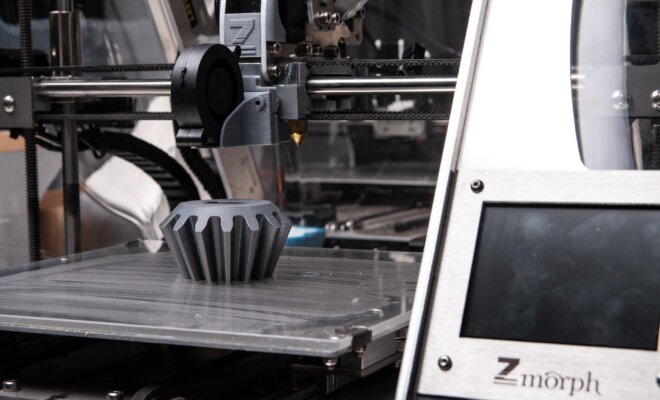

金属3Dプリンターは、金属粉末やワイヤーを高温で溶融・積層し、高精度かつ高強度な部品を造形できる先進的な製造技術です。

航空宇宙、医療、自動車産業など、耐久性や精密性が求められる分野で幅広く利用されています。

樹脂3Dプリンターとは異なり、強度・耐熱性・熱伝導性に優れ、複雑形状やカスタム製品の短納期化を可能にします。

一方で、導入には高額なコストや専門知識、安全管理が必要となるため、導入前の比較・検証が欠かせません。

そこで本記事では、金属3Dプリンターの特徴、主要方式、メリット・デメリット、活用事例、価格帯、導入の流れまでをわかりやすく解説します。

・金属3Dプリンターの基本概要と一般的な3Dプリンターとの違い

・金属素材ならではの特性と活用分野

・主要な造形方式(MEX、バインダージェット、PBF、DED)の特徴

・導入によるメリットと注意すべきデメリット

・航空宇宙・医療・自動車・教育分野での活用事例

・価格帯や導入の流れ、選び方のポイント

金属3Dプリンターとは?

金属3Dプリンターは、その名の通り金属素材を使って立体物を造形できる3Dプリンターです。

メーカーや造形方式によって利用できる素材は異なりますが、代表的なものにはステンレス鋼、工具鋼、銅、チタン合金などがあります。

従来の加工方法で扱う金属と機械的特性が異なる場合もありますが、樹脂とは比べものにならない強度や耐熱性を持つ部品を製作できる点が大きな魅力です。

金属3Dプリンターの利点を理解するには、まず一般的な3Dプリンター(樹脂素材を使用)の特徴を踏まえ、その上で樹脂では不可能な造形や性能面の違いといった、金属プリンターならではの強みを整理して考えることが重要です。

一般的な3Dプリンターとの違い

金属3Dプリンターは、金属粉末やワイヤーを高温で溶融・積層して造形する装置で、主に産業用途や精密部品の製造に使われます。

航空宇宙、医療機器、自動車分野など、高い強度や耐久性が求められる部品の生産に適しています。

一方、一般的な3Dプリンターは樹脂(PLAやABSなど)や光硬化性レジンを材料に用い、試作品や模型、日用品の製作などに広く利用されます。

また、金属3Dプリンターは装置や材料の価格が高く、運用にも専門知識が必要です。

造形時にはレーザーや電子ビームを用いるため、高温環境や安全対策も必須です。

これに対して、樹脂系の3Dプリンターは導入コストや運用負担が比較的低く、家庭や小規模事業でも扱いやすいのが特徴です。

総じて、金属3Dプリンターは高性能・高耐久な最終製品の製造に向き、一般的な3Dプリンターは手軽さと多様な用途に強みを持っています。

金属素材ならではの強みと用途

金属3Dプリンターは、樹脂3Dプリンターでは得られない特性を備えており、強度・耐熱性・熱伝導性といった優れた機械性能を実現できます。

樹脂では耐久性や耐熱性が不足する場面や、ソフトウェアで複雑な形状を設計して高性能を追求したい場合に、その力を発揮します。

古い部品で金型がない場合や、高負荷環境で使用する部品の製造にも有効です。

さらに、試作から量産まで一貫して対応できる場合があるのも大きな特徴です。

樹脂3Dプリンターでは試作可能でも、最終製品の性能基準を満たせず金属加工に移行することが多くあります。

一方、金属3Dプリンターは高い機械特性を持つ造形が可能なため、条件によっては製造工程そのものに組み込めます。

また、ニアネットシェイプで成形し、後加工で仕上げることで、高精度な部品を効率的に生産できます。

金属3Dプリンターの主要方式と特徴

ここでは、金属3Dプリンターの主要方式とその特徴を徹底解説します。

1.MEX方式(熱溶解積層法)

2.バインダージェット方式

3.PBF方式(粉末床溶融結合法)

4.DED方式(指向性エネルギー堆積法)

それではここから、1つずつ詳しく紹介します。

MEX方式(熱溶解積層法)

熱可塑性樹脂に金属粉末を混ぜ込み、加熱して軟化させながら層ごとに積み上げる造形方法です。

造形後には樹脂が残るため、脱脂工程で除去し、続けて焼結によって金属粉末を固めます。

焼結時には樹脂が抜けることで体積が約20%縮むため、CAD設計時に収縮を見込んだ寸法調整が欠かせません。

この方式はもともと樹脂製3Dプリンターに用いられてきましたが、金属造形にも活用されつつあります。熱可塑性樹脂の特性を活かして形状自由度が高い点が魅力です。

バインダージェット方式

金属粉末に液体バインダーをノズルで吹き付けて層ごとに固着させる造形法です。

各層が固化したら造形プレートを下げ、新しい粉末を敷き詰める工程を繰り返します。

造形後は高温炉などで焼結し、バインダーを除去しますが、この際にも約20%の体積収縮が発生します。

パウダーベッド方式と比べて密度が低くなりやすい課題がありますが、微細形状を持つ小型部品の試作には適しています。

PBF方式(粉末床溶融結合法)

粉末床(パウダーベッド)に金属粉末を均一に敷き、その上からレーザーまたは電子ビームを照射して層ごとに溶融・凝固させる造形方式です。

未照射の粉末は回収・ふるい分け後に再利用できるため、材料ロスを抑えられます。

熱源によって造形特性が異なり、レーザーは表面の滑らかな造形体を得やすい一方、ビームを吸収しにくい素材には不向きです。

使用される粉末は流動性や真球度が高いものが望ましく、一般的には不活性ガスを用いたガスアトマイズ法で製造された球状粉末が使われます。

DED方式(指向性エネルギー堆積法)

粉末またはワイヤー状の材料を供給しつつ、レーザーや電子ビームで溶融して堆積させる方式です。

粉末供給には不活性ガスが用いられ、材料はほぼ無駄なく造形体となるため歩留まりが高いのが特徴です。

もともとは金属部品の補修用途が中心でしたが、大型かつ単純形状の造形も可能で、航空宇宙分野などでの活用が進んでいます。

また、造形と切削加工を一体化した装置も開発されており、造形中に表面を加工することで後処理を省略できます。

金属3Dプリンターのメリット

金属3Dプリンターは、鋳造や鍛造、切削加工などの従来製法では難しい条件をクリアし、製造現場に新たな可能性をもたらしています。

特に強度・耐久性の高い金属部品の造形、試作品や小ロット生産の短納期化、コスト削減による開発効率向上といった利点が挙げられます。

1.MEX方式(熱溶解積層法)

2.バインダージェット方式

3.PBF方式(粉末床溶融結合法)

4.DED方式(指向性エネルギー堆積法)

ここでは、樹脂を用いる熱溶解積層方式(FDM)との違いも交えながら解説します。

メリット①試作から小ロット生産までのコスト削減

金属3Dプリンターは、金型や専用治具を必要とせず、設計データと材料があれば製造を開始できます。

そのため、金型作成や改造にかかる工程を省略でき、従来の鋳造・鍛造に比べて製造コストを大幅に削減可能です。

さらに、切削加工では加工中に発生する切粉が再利用できず材料ロスが生じますが、金属3Dプリンターは必要分だけ材料を使用するため廃棄が少なく経済的です。

造形は自動で進むため、作業人員の削減にもつながります。

メリット②強度・耐久性の高い部品製造が可能

樹脂素材を使うFDM方式に対し、金属3Dプリンターはステンレス鋼、アルミ合金、純チタン、マルエージング鋼など多様な金属を造形材料として使用できます。

例えば、引張強度が求められる金型にはマルエージング鋼、医療機器でアレルギー反応を避けたい場合は純チタンといったように、用途や環境に合わせた選択が可能です。

これにより、強度・耐久性の両方に優れた最終製品を直接生産できます。

メリット③複雑形状やカスタム製品の短納期化

従来の金属部品製造では、鋳造や鍛造用の金型を作る工程が必要で、設計変更のたびに作り直しや改造が発生し、短納期での対応は困難でした。

一方、金属3DプリンターはCADデータをもとに直接造形するため、金型レスでの生産が可能です。

試作品や少量生産品であっても迅速に納品でき、開発スピードを大きく向上させます。

金属3Dプリンターのデメリット・注意点

金属3Dプリンターには高精度や多様な形状への対応など多くの利点がありますが、万能な機械ではありません。

特に以下の3点は導入や運用の際に注意すべきポイントとして挙げられます。

1.高額な導入コストと維持費

2.専門知識と安全管理の必要性

3.設置環境や設備投資の課題

ここでは、樹脂を使う熱溶解積層方式(FDM)との比較も交えながら解説します。

デメリット①高額な導入コストと維持費

金属3Dプリンターは、FDM方式と比べて運用費用が大幅に高くなります。

主な維持費用には以下が含まれます。

・金属粉末などの材料費

・消費電力(レーザー照射や恒温室の空調)

・集塵フィルターの定期交換

・レーザー発振器の交換(およそ3〜4年ごと)

・保守・メンテナンス費用

金属材料は湿度や温度に敏感であるため、安定した環境を保つための空調稼働も必要です。

また造形時に使用する集塵機はフィルターが目詰まりしやすく、交換コストが発生します。

さらに、レーザー交換は高額で、FDM方式のように消耗部品やノズル交換程度で済むわけではありません。

デメリット②専門知識と安全管理の必要性

金属3Dプリンターを効果的に運用するには、CADによるデータ作成や3Dスキャナーからのデータ取り込み、編集ソフトの操作といったスキルが必須です。

また、造形物の配置や角度を誤ると熱のかかり方が変化し、品質に影響を及ぼします。

こうした技術的判断は経験と知識がなければ難しく、初心者がすぐに使いこなせる機器ではありません。

デメリット③設置環境や設備投資の課題

金属3Dプリンターは、導入段階でも大きな資金が必要です。

金属3Dプリンター本体は数千万円〜1億円を超えるものもあり、加えて専用の恒温室や安全設備の設置費用もかかります。

金属粉末を扱うため、防塵・温度管理・湿度管理が可能な環境を整える必要があり、その準備だけで数百万円規模の出費が発生します。

FDM方式と比べても桁違いの初期費用が掛かる点には注意が必要です。

金属3Dプリンターの活用事例

金属3Dプリンターは、その高い自由度と精密性から、さまざまな分野で導入が進んでいます。

活用事例①航空宇宙産業での部品製造

活用事例②医療分野でのカスタムインプラント

活用事例③自動車業界での軽量化部品開発

活用事例④教育・研究機関での試作開発

ここからは、それぞれの分野における具体的な導入事例を紹介します。

活用事例①航空宇宙産業での部品製造

航空機エンジンのタービンブレードや燃焼ノズルは、複雑な構造ゆえ従来の鋳造や切削では製造が困難でした。

金属3Dプリンターはこの課題を解決し、軽量かつ高精度な部品の一体成形を可能にします。

米国のGEアビエーションは燃焼ノズルの3D造形に成功し、実際にエンジンへ搭載。従来20点以上の部品を組み合わせていた工程を削減し、組立作業や部品管理コストを大幅に低減しました。

活用事例②医療分野でのカスタムインプラント

医療の現場では、患者ごとに異なる形状やサイズが求められる人工骨や義歯の製造に金属3Dプリンターが用いられています。

CADデータを活用して形状を自在に設計できるため、個別ニーズに合わせたパーツ作成が可能です。

近年は、日本国内でも金属3Dプリンター製人工骨について薬事承認を取得する企業や研究機関が増えており、医療技術の高度化に貢献しています。

活用事例③自動車業界での軽量化部品開発

自動車分野でも、軽量化や複雑形状の部品製造を目的に金属3Dプリンターが活躍しています。

チタンなどの難加工材や複雑な内部構造を持つパーツを一体成形できる点が大きな利点です。

イタリアの高級自動車メーカー「ブガッティ」では、サーキット専用車両のパーツに金属3Dプリンター製部品を採用しました。

ただし、これは限定生産モデルであり、量産車への導入は課題が残っています。

将来的に大量生産の障壁をクリアできれば、より幅広い車種での活用が期待されます。

活用事例④教育・研究機関での試作開発

大学や専門学校、研究施設でも金属3Dプリンターの導入が進んでいます。

特に機械工学や材料工学の分野では、新素材の評価や複雑構造の試作、強度試験用サンプルの作製などに活用されています。

従来の加工設備では時間とコストがかかっていた試作工程を短縮できるため、学生や研究者がアイデアをすぐ形にし、検証・改良を繰り返せる環境が整いつつあります。

これにより、教育の質向上や研究開発のスピードアップが実現しています。

金属3Dプリンターの価格と導入の流れ

金属3Dプリンターは、高精度かつ複雑な形状を一体成形できるため、航空宇宙、自動車、医療など幅広い分野で採用が進んでいます。

導入までの一般的な流れは、まず用途や必要な精度の確認から始まり、メーカーやモデルの比較検討を行います。

その後、サンプル造形による品質確認を経て、見積もりと購入契約を締結します。

設置後は操作研修や安全教育を受け、本格稼働へ移行します。初期費用が高額になる場合が多いため、リースや補助金制度の活用も重要な検討ポイントです。

家庭用・個人向けモデルの価格帯

家庭用や個人向けの金属3Dプリンターは、近年では小型化と低価格化が進み、比較的手に入れやすくなっています。

相場はおおよそ20万円〜100万円程度で、低価格モデルは金属粉末を利用したバインダージェッティングや金属フィラメントを使う方式が多く、メンテナンスも容易です。

高価格帯になると、精度や強度が向上し、試作品や小規模生産にも対応できる性能を備えています。

個人利用の場合は、造形精度や加工後の処理方法を事前に確認して選ぶことが大切です。

産業用モデルの相場とコスト内訳

産業用金属3Dプリンターは、価格帯が数百万円から数千万円に及びます。

コスト内訳には、本体価格のほか、金属粉末などの材料費、定期的な保守契約、消耗部品の交換費用、さらには設置環境の整備費(防塵室や換気システムなど)が含まれます。

加えて、オペレーターの育成や造形後の熱処理・加工設備も必要になる場合があり、総合的な予算計画が欠かせません。

特に量産を想定する場合は、稼働率と材料コストの最適化が投資回収の鍵となります。

導入前の比較ポイントと失敗しない選び方

金属3Dプリンターの導入では、造形方式(粉末床溶融結合、指向性エネルギー堆積など)、対応できる素材の種類、最大造形サイズ、精度、造形速度といった性能面の比較が欠かせません。

さらに、アフターサポートの内容、ソフトウェアの使いやすさ、運用コストも重要な判断材料です。

失敗を避けるためには、事前にサンプル造形を依頼し、仕上がりや寸法精度を確認することが効果的です。

また、長期的な保守体制や部品供給の安定性も導入後の安心につながります。

まとめ

金属3Dプリンターは、従来製法では困難だった複雑形状や高強度部品を、設計データから直接造形できる革新的な製造手段です。

特に航空宇宙や医療、自動車産業などでは、軽量化や精密化を実現し、開発スピードを大幅に向上させています。

MEX、バインダージェット、PBF、DEDといった方式ごとに特性が異なり、用途や求める精度に応じた選択が重要です。

導入には高額な初期費用と維持費、適切な設置環境、熟練した人材が必要ですが、条件を満たせば試作から量産まで効率的に対応可能です。

価格は家庭用の20万円台から産業用の数千万円まで幅広く、導入前にはサンプル造形やサポート体制の確認を行うことで失敗を防げます。

3Dプリントが3日で届くサービス『3Dayプリンター』も展開しています。3Dモデリングから3Dプリント・塗装など後加工までサポートします。